扬州阿尔玛纺织机械厂

联系人:卜经理

电话:13852794454

传真:0514-86238389

地址:江苏省扬州市江都区真武镇杨庄北工业园内

扬州阿尔玛纺织机械厂

联系人:卜经理

电话:13852794454

传真:0514-86238389

地址:江苏省扬州市江都区真武镇杨庄北工业园内

传统的帘子线加捻是采用环锭加捻系统,该系统加捻过程分为初捻和复捻,即先对单股原丝加上初捻,然后再由复捻机进行反向合股加捻。传统加捻系统存在着诸多问题:卷装小、接头多;效率低、生产成本高;占地面积大;合股工序长,易造成帘子线强损大。因此,该加捻系统已不能满足生产高质量轮胎帘子线的要求。为解决传统环锭加捻系统存在的问题,国外早已研制出了新型直捻法,即将两股原丝在一台机器上完成帘子线的合股加捻过程。虽然国内一些厂家已陆续生产出帘子线直捻机,但在锦纶66帘子线加捻系统中使用很少。本文介绍了国产直捻机在锦纶帘子线加捻中的应用情况。

生产过程和技术改进

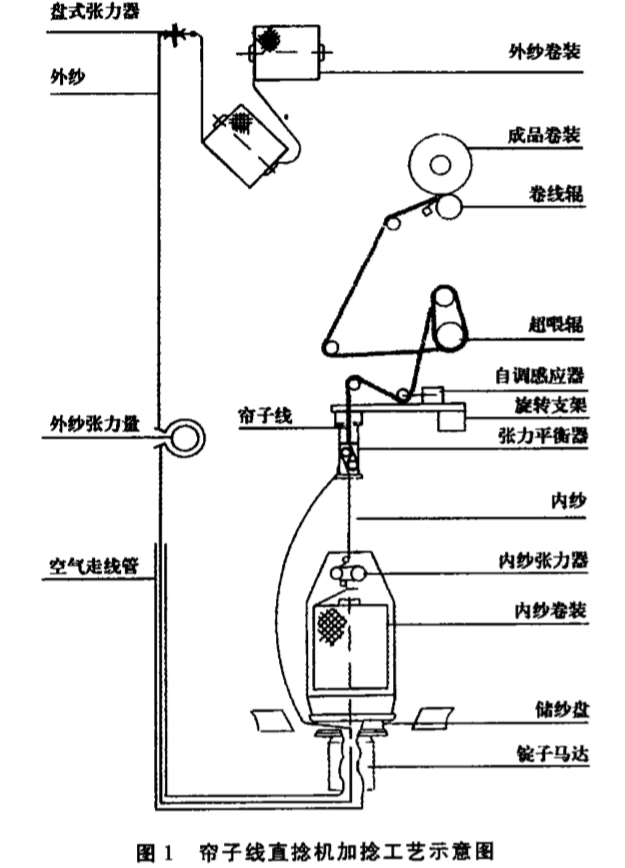

1直捻过程根据纱线的两股结构,加捻设备需要安装2个供纱卷装。一个卷装是由机器上部的妙架纱(外纱)提供,另一个卷装是由置于机器锭罐中的锭罐纱(内纱)提供。外纱从纱架上抽出,经过外纱张力器、导丝管,由锭子底部空心轴进人,从储纱盘将纱送出来,通过加捻盘的边缘面到达锭罐上方的纱线张力平衡器中。由于锭子的高速旋转而带动张力平衡器同步旋转,纱线在储纱盘上缠绕大约一周后,在锭罐周围自然形成一个旋转的气圈。内纱经过内纱张力系统沿锭子轴心线垂直向上到达旋转的张力平衡器,与

外纱一起加捻,加捻后的线经过绞盘装置、长度补偿杆、横动导丝器,交叉卷绕在由摩擦滚筒驱动的筒管上,从而完成整个过程。

机械技术改进

(1)储纱盘经一段时间的使用极易发毛造成丝线磨损。究其原因,储纱盘经喷瓷处理,表面有许多透气性的微小颗粒,再加上喷瓷强度不够,从而导致储纱盘耐磨性较差。因此,我们建议厂家改变储纱盘的表面处理方法,先将其抛光。

再氧化生成硬度较高的三氧化二铝。使用改进后的储纱盘,丝线擦伤明显减少,效果良好。

(2)原来直捻机锭罐尺寸较小,造成个别品种的原丝满筒时无法使用。我们对现有锭罐进行改造,将锭罐直径由25。m改为28cm,满足了现实生产需要。

(3)匀捻器是在加捻部位平衡外纱和内纱的张力差异、帘子线两股单线张力一致的装置,是进:、 气行平衡加捻的关键部件。由于匀捻器为高速回转件,四个导丝小转子的灵活性及外径公差直接影响着内外帘子线张力,进而影响帘子线的断裂强力,因此匀捻器对动平衡精度要求高。在使用国产直捻机的过程中,我们发现匀捻器的动平衡精度及转子灵活性等均满足不了生产尼龙帘子线的需求,为此要求厂家提高对导丝小转子的加工精度。新改制的导丝小转子灵活性大大增加,实用效果良好。

(4)原使用的横动齿形带轮固定销是空心销,它在往复运动的两个方向力的反复冲击下容易折断。

一旦固定销断裂,横动杆失控,就会造成大面积掉纱停锭。我们将,6一7mm的空心销改为,6一7mm的锥形实心销。改造后销子断裂的现象不再出现,有效避免了大面积掉纱停锭。

(5)横动轴尼龙衬套内径与横动杆接触面大,摩擦阻力大,使横动部分负荷大,易造成横动节连接器易松动。一旦连接器松动,就会使横动导纱装置出现故障。我们采用在衬套内加润滑油的方法,以减少其摩擦阻力,防止动节连接器松动。

电器技术改进

(1)采用高频铁氧体磁芯电抗器。直捻机主变频器输出端至各锭电机原设计中无任何电器元件,直接由导线连接至各锭电机。在整机试车时发现电磁辐射对电机控制电路板干扰严重,致使锭位电机自开自停,为此我们加人16只电抗器进行滤波,经试车后干扰现象得以消除。但出现电抗器发热问题,究其原因,是铁芯电抗器仅适用于低频电源,而主变频器输出的是4000一8000赫兹的高频斩波电源。经换用高频的铁氧体磁芯电抗器后,此问题得到了解决。

(2)改进自动停机系统。直捻机的电机过热保护操作过程为:由装在电机内部的热敏电阻检测温度,当温度过高时机头报警灯闪亮,操作者看到了信号,

到车头操作屏前查出故障锭位号,再到锭位手动停机。该系统不能直接让受保护锭位电机自动停机,其操作过程过长,如果出现缺相使电机急剧发热,几十秒甚至十几秒就可使电机烧毁,而手动停机来不及操作,我们对手动停机系统进行改造,由可编程序控制器直接发出停机信号,如有过热则锭位电机自动停机。

(3)更改开车程序。非正常停车后,备开机状态下再次开车,锭位立即启动,会使丝缠人储纱盘。如果丝缠人储纱盘,既不好清理又不安全。因此,我们将程序设计为除开车运转状态外,电机控制接触器一律释放。更改后,丝缠人储纱盘的现象不再发生。

(4)改进传感器。直捻机运转过程中丝线张力波动不明显,但是锭子电机经常出现自停现象。调查发现,传感器上的永磁轮与摆杆、扭簧之间不牢固,造成永磁轮滑移,使传感器发出错误信号。因此,我们将永磁轮与摆杆、扭簧进一步加固以防滑移,同时调整霍尔元件与永磁轮之间N、S极的探测装置,调宽输出电频,适当放大摆杆波动范围,从而解决了锭子电机频繁自停的问题。

工艺技术改进气圈纱张力是在气圈中产生的,其张力的大小取决于锭速、纱线纤度和气圈的高度。常用闪光测速仪测定储纱盘上纱线包角,调节外纱张力。设定储纱盘包角为2700~3600时,气圈纱张力合适。但储纱盘包角的测定位置在锭盘下面,不便观察调整。我们制作了一面反光镜,可方便地观察储纱盘包角大小,以便及时调整储纱盘包角。

直捻系统与环锭加捻系统的主要指标对比

1经济指标对比

(1)直捻系统产量高。一台直捻机产量相当于三台初、复捻机产量,而且设备占地面积可节省抢%。

(2)直捻系统用工省。在同样产量情况下,设直捻机工耗为1,则环锭加捻需用工3.6,直捻系统节约了72%的用工量。

(3)直捻系统能耗小。设直捻机能耗为1,则环锭加捻能耗为3.2,直接系统节省了69%的能耗。

(4)直捻系统废丝量少。设直捻机产生废丝量为1,则环锭加捻产生废丝量为4.8,直接系统减少了79%的废丝量。

(5)直捻系统耗材省。直捻机日常消耗材料为纸管(价格为5元),月均消耗量为80只,合计月耗400元;环锭加捻的日常消耗材料为有边筒管(价格为70元),月均消耗量为30只,合计月耗2100元。直捻系统每年可节约耗材费用20400元/台。

2技术指标对比

(1)直捻系统生产的锦纶“帘子线的各项物理指标均优于环锭捻。直捻系统生产的帘子线,断裂强力比环锭捻高1.4N/根,强损率低于环锭捻;定负荷伸长率和断裂伸长率波动小,走势稳,比环锭系统效果好。改进后的直捻机的纺丝质量已远远超越了传

统环锭加捻系统。

(2)用直捻系统生产的锦纶66帘子线,卷装大(重量达1k0g)、织布机更换筒子次数少、接头少,有利于提高帘子布的产品质量。

结语

通过技术改进和设备改造,使国产直捻机在锦纶帘子线的生产中更具优势,这对提高国产直捻机锦纶帘子线的产量和质量具有重大意义